La Lame EL

Un peu de physique

Le fil électroluminescent est assez magique ! Recouvert d’un fine couche

de phosphore, il est excité par une tension alternative de l’ordre

de 250 V crête à crête. Cette tension provoque un changement

de couche des électrons libres du phosphore, et quand la tension

change de signe, le retour des électrons dans leur couche originale

génère un photon. La longueur d’onde de la lumière produite (c’est à dire

sa couleur) est fonction du nombre de couches « sautées » par

l’électron (énergie « GAP » pour les physiciens) et

se situe en général dans le bleu / vert, la couleur variant sensiblement

en fonction de la fréquence de l’alimentation qui s’échelonne

selon les modèles « d’inverseurs » de 400 à 4000 Hz. Plus la fréquence et/ou la tension est élevée,

plus le fil est lumineux. Néanmoins, cette progression est logarithmique,

c’est à dire que l’augmentation de tension (ou de fréquence)

se traduit au début par une augmentation significative de la

luminosité, mais plus on monte, moins on note de différence.

C’est la même loi de perception de notre oreille qui fait de

grandes nuances à faible niveau mais qui ne distinguera pas ou

peu la différence entre une alarme incendie (90 dB) et un concert

un peu trop fort (110 dB).

Il est donc illusoire de se dire que l’on peut augmenter énormément la luminosité d’un

fil, tout au plus peut on la doubler en survoltant son module

d’alimentation.

Il faut savoir qu’augmenter la tension réduit la durée de vie du fil, mais

pour une utilisation « sabre laser » les durées d’utilisation

(quelques minutes à chaque fois) ne sont pas réellement dommageables

pour le fil EL.

Enfin, sachez que fil EL est une lumière « froide », c’est à dire

qu’elle ne rayonne pas énormément, et c’est pour cela qu’on ne

peut pas s’éclairer avec, tout au plus illuminer dans la pénombre.

Le seul champion consommation / éclairement pour la lumière froide

est le tube fluorescent ! Les autres couleurs (autre que

le bleu vert) sont obtenues à partir de filtre colorés placés

devant le filament de phosphore, et sont donc moins lumineuses.

Les « inverseurs » (ou « drivers »)

Bon, je ne sors pas ma science, mais je sujet m’ayant intéressé, je vous

livre ce que je sais, si l’électronique n’est pas votre tasse

de thé, vous pouvez sauter ce paragraphe. Si par contre vous

voulez savoir comment c’est fait, lisez les lignes qui suivent J.

Le terme « inverseur » est inapproprié en français, c’est un anglicisme

francisé qui vient de « power inverter », un appareil

permettant « d’inverser » une tension continue de batterie

automobile par exemple pour fabriquer une tension alternative

220V AC.

Le terme consacré en français est… un onduleur (comme celui utilisé pour

les ordinateurs).

Bref, ces montages étaient un peu un mystère, je n’étais pas un pro de l’électronique

de puissance (moi c’est plutôt 5V / 1A maxi), alors j’ai repris

un peu mes bouquins et j’ai meulé la résine des drivers « sunbeam » pour

regarder comment ils étaient faits.

J’ai d’abord eu la bonne idée et la chance d’acheter chez LDLC du fil EL

en 2.5 mètres avec un module réactif au son, gadget parfaitement

inutile… mais livré dans un boîtier plastique sans résine, ce

qui m’a permit de tracer un schéma en 5 minutes.

Un drivers est essentiellement un transformateur élévateur de tension. Le

ratio entre le nombre de tours de fil de cuivre bobiné -ou spire-

du secondaire (sortie vers EL) et du primaire donne le facteur

d’élévation de tension. Comme rien ne perd et rien ne se crée,

l’élévation de tension a un prix : la consommation en courant.

Le fil EL consomme très peu, environ 2 mA par pied (32 cm), soit

6 mA par mètre environ. L’augmentation de la tension par le transformateur

provoque la consommation au secondaire d’un courant plus important.

Ainsi, un brin EL d’1 mètre consommant 6 mA sous 250V en sortie

conduit à une consommation de 6 x 250 / 12 = 125 mA crête pour

un driver sunbeam, soit un équivalent de consommation de 90 mA

en courant continu + quelques pertes.

Toute

la difficulté d’un bon

onduleur est de fabriquer une tension au primaire du transformateur

qui soit la plus sinusoïdale possible car c’est ainsi que le rendement

est le meilleur (on parle de régime harmonique parfait). Fabriquer

un signal sinusoïdal de puissance (pouvant attaquer le transformateur)

n’est pas facile surtout quand la charge (ce qui est branché en

sortie du transformateur) n’est pas une simple résistance. En effet,

le fil EL est vu comme un condensateur (on dit charge « capacitive »)

et par conséquent le courant qui le traverse n’est pas en phase

avec la tension. Ce qui veut dire que si on tente d’imposer un

courant sur le primaire qui ne sera pas en phase avec le secondaire,

on consomme énormément plus (c’est le fameux problème du cos f chez EDF pour ceux qui connaissent). C’est un peu

comme si on tentait de redonner une impulsion sur une balançoire

alors que celle-ci est en plein mouvement de retour, au lieu d’attendre

qu’elle ait rejoint son point de départ.

Toute

la difficulté d’un bon

onduleur est de fabriquer une tension au primaire du transformateur

qui soit la plus sinusoïdale possible car c’est ainsi que le rendement

est le meilleur (on parle de régime harmonique parfait). Fabriquer

un signal sinusoïdal de puissance (pouvant attaquer le transformateur)

n’est pas facile surtout quand la charge (ce qui est branché en

sortie du transformateur) n’est pas une simple résistance. En effet,

le fil EL est vu comme un condensateur (on dit charge « capacitive »)

et par conséquent le courant qui le traverse n’est pas en phase

avec la tension. Ce qui veut dire que si on tente d’imposer un

courant sur le primaire qui ne sera pas en phase avec le secondaire,

on consomme énormément plus (c’est le fameux problème du cos f chez EDF pour ceux qui connaissent). C’est un peu

comme si on tentait de redonner une impulsion sur une balançoire

alors que celle-ci est en plein mouvement de retour, au lieu d’attendre

qu’elle ait rejoint son point de départ.

Pour éviter ce problème, un driver EL est un petit oscillateur astable qui

tient compte de la sortie du transformateur et de la charge capacitive.

Lorsque T1 est passant, un courant circule dans le primaire, provoquant l’apparition

d’un courant (et d’une tension) au secondaire. Ce courant (de

signe contraire, car prélevé à l’envers sur le secondaire) tend à faire

baisser la tension sur la base du transistor, qui conduit moins,

ce qui fait baisser le courant, ce qui change le signe de la

tension de sortie (U = di/dt) et ainsi de suite : le système

est bouclé et oscille, l’ensemble du driver forme un oscillateur

RLC, résistance, inductance (secondaire

du transfo) et condensateur (le fil EL). Le défaut d’un tel montage

est que l’on ne peut pas vraiment jouer sur la fréquence d’oscillateur

car L est fixe (c’est dans transfo) et C dépend de la longueur

de fil EL. Augmenter artificiellement C en ajoutant un condensateur

en sortie n’arrange rien car il ferait baisser la fréquence,

or le fil EL brille plus quand la fréquence augmente. Heureusement,

quand on survolte le driver, la fréquence augmente, et l’illumination

aussi.

Afin de garantir un fonctionnement optimal et avec presque n’importe quelle

longueur de fil, on s’assure que le transistor T1 est toujours

un petit peu passant (conducteur), ce qui provoque une consommation

constante et (presque) inutile dans le primaire du transformateur.

C’est le rôle de la résistance R5 dans le schéma ci-dessus, sachant

que le condensateur C7 est absent sur les drivers EL sunbeam.

Après quelques essais, je me suis rendu compte que l’on pouvait tout à fait

déconnecter R5 une fois l’oscillateur en route, il suffit d’une

brève impulsion au démarrage pour amorcer le circuit. Pour automatiser

le tout, j’ai simplement ajouté C7 (22 nF plastique) en série

avec la résistance. Durant une fraction de seconde au démarrage,

C7 conduit et amorce T1 puis devient l’équivalent d’une résistance

DC presque infinie. On diminue ainsi de 30% la consommation de

l’ensemble.

Ensuite,

un second facteur de consommation est la valeur de la résistance de rebouclage

R4 (feedback). Celle-ci est calibrée pour la tension d’alimentation

d’origine du driver (12V en général), et survolter le driver

conduit à une rétro-action dans T1 trop importante et le courant

circulant dans le transformateur grimpe en flèche. Le transistor

chauffe et fini parfois par griller. J’ai donc ajusté R4 sous

une alimentation de 18V en contrôlant le courant consommé jusqu'à le

faire baisser au minimum. J’obtiens ainsi une luminosité maximale

de 4 brins EL de 1m pour un peu moins de 80 mA sous 18V, ce qui

laisse une bonne heure d’autonomie au moins (une pile 9V = 150

mAh). Pour info, le montage original sunbeam survolté à 18V consomme

dans les 200 mA, mettant à genoux les piles 9V en deux temps

trois mouvements.

Ah, à propos des piles, seules les 9V Energizer rentrent dans mon tube de

30mm, les Duracell sont… plus grosses ! (et oui, c’est ainsi

qu’ils arrivent a faire des piles qui durent plus longtemps)

J’ai usiné à la lime, au touret et à la fraise de mini perceuse mes inverseurs

sunbeam pour ne récupérer que le transformateur et j’ai l’ai

câblé sur un circuit imprimé de mon cru, plus petit, en remplaçant

le transistor ridicule d’origine par un TIP41C presque indestructible

(sélectronic).

Pour

le câblage d’un driver,

il y a un tutoriel très bien fait dans l’atelier de la LCF, j’ai

favorisé l’utilisation d’un jack mâle dans le tube, et d’un femelle

dans la lame afin de gagner de la place, comme c’est conseillé.

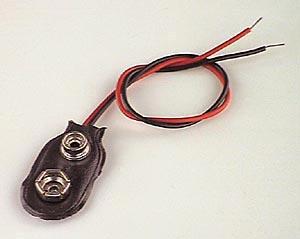

Le

coupleur de pile

Comme

c’est un peu la crise

du logement dans mon tube, j’ai réalisé un coupleur de jumelage

de 2 piles 9V le plus fin possible. Pour cela j’ai acheté les coupleurs

les moins chers possibles (sélectronic). Chaque coupleur est canibalisé pour

ne récupérer que les œillets de connexion. Ensuite, sur une chute

de circuit imprimé double face, j’ai donné un coup de scie pour

séparer 2 fois 2 contacts et soudé les plots dessus. L’époxy étant

très solide, aucune chance que ça se déforme ou s’arrache comme

c’est le cas lorsqu’on déclipse une pile 9V. Ce n’est pas facile

de récupérer du circuit imprimé neuf quand on ne fait pas d’électronique,

mais parfois des magasins qui réalisent les circuits ne sont pas

contre donner des petites chutes qui ne leur servent plus, sinon,

on peut récupérer une vieille carte électronique et se servir de

la plaque pour faire le coupleur de pile.

Comme

c’est un peu la crise

du logement dans mon tube, j’ai réalisé un coupleur de jumelage

de 2 piles 9V le plus fin possible. Pour cela j’ai acheté les coupleurs

les moins chers possibles (sélectronic). Chaque coupleur est canibalisé pour

ne récupérer que les œillets de connexion. Ensuite, sur une chute

de circuit imprimé double face, j’ai donné un coup de scie pour

séparer 2 fois 2 contacts et soudé les plots dessus. L’époxy étant

très solide, aucune chance que ça se déforme ou s’arrache comme

c’est le cas lorsqu’on déclipse une pile 9V. Ce n’est pas facile

de récupérer du circuit imprimé neuf quand on ne fait pas d’électronique,

mais parfois des magasins qui réalisent les circuits ne sont pas

contre donner des petites chutes qui ne leur servent plus, sinon,

on peut récupérer une vieille carte électronique et se servir de

la plaque pour faire le coupleur de pile.

La

lame

Elle est composée d’un tube en polycarbonate (Lexan, c’est comme Frigidaire

et Mobylette, c’est un abus de langage, c’est une marque, et

elle ne fait pas de tube mais seulement des plaques). C’est à peu

près le seul plastique capable de se plier et de prendre des

coups sans casser. Pour vous en persuader essayez de casser une

bouteille de Badoit versus un bouteille d’eau en plastique transparent.

Mon tube faisait initialement 1 m mais je vais le réduire à quelques 80 cm

(mode « florentine ») pour éviter de toucher par terre

pendant les duels (de plus, je ne suis pas très grand).

Les 4 brins de fils EL sont soudés 2 par 2 sur du petit fil de câblage et

sécurisés avec un peu de colle chaude (pistolet) et de la gaine

thermo-rétractable (chauffée au briquet, dans le bleu de la flamme,

jamais dans le jaune, ça brûle et ça noircit). Les fils sont

soudés sur le jack femelle 6.35mm mono et pincés. Le tube fait

18 mm ext. 12 mm int., mon jack ne flotte presque pas dedans,

le filetage suffirait presque à le faire tenir, mais ce n’est

pas encore assez pour que les fils restent en place lors des

débranchements de lame. Un peu de scotch alu permet de faire

entrer légèrement en force le jack dans le tube.

Les 4 fils EL sont attachés

périodiquement ensemble (tous les 25 cm environ) avec du fil de

pêche et un peu de super glue.

Insérer la lame dans la socket de sorte que le jack ressorte juste à peine

du tube support. Visser gentiment la vis moletée bloque lame

pour marquer le tube. Sortir la lame, et percer le tube et le

jack jumelé. Mise à la bonne longueur, la vis moleté tiendra

jack et tube d’un seul tenant.

Le papier diffusant

Alors là, je vous donne ma recette de grand-mêre, car j’ai essayé pas mal

de film différents. Travaillant dans le milieu du spectacle,

j’ai essayé des gélatines « frost » ressemblant à du

calque en plus diffusant, mais on voyait toujours le filament

de l’EL ou alors la lumière était considérablement atténuée,

ce qui est le cas pour une ou deux épaisseurs de calque. Le but

du diffuseur est avant tout de déstructurer l’image du filament. Nos collègues des USA

utilisent du polyéthylène haute densité blanchâtre qui semble

donner de bon résultats, mais ça alourdit la lame et de plus

on arrive pas à en trouver ici.

Et puis je suis tombé sur le papier cuisson dans le tiroir de ma cuisine.

Marque ALBAL, tissé nid d’abeille, il fait penser un peu à du

papyrus et ses fibres tissées de manière irrégulières cassent

vraiment la vision du fil EL tout en étant vraiment transparent.

Technique

pour insérer le film dans le tube sans criser :

Se procurer un jonc ou un tourillon du diamètre intérieur du tube ou très

proche. 30 cm suffisent. Le papier cuisson est fourni en rouleau

de 50 cm environ, il faut donc en tirer 80 cm à 95 cm selon la

longueur de lame désirée. Rouler manuellement le papier dans

le sens de la lame en vous aidant de celle-ci comme support afin

de conformer le papier dans le nouveau sens de roulage. Avec

un petit bout de papier, mesurer très exactement le périmètre

intérieur du tube et reporter cette mesure sur la longueur de

papier cuisson. Couper avec une grande règle (j’utilise du profilé alu

en L). Commencer à rouler une extrémité de papier cuisson autour

du jonc « guide » et insérer dans le tube. Ressortir

périodiquement le jonc et le re-rouler autour du papier jusqu'à insertion

totale du papier.

Pour

finir votre lame, coller la demi-sphère en acrylique (ou en polycarbonate) à la

super glue sur l’extrémité supérieure de la lame. La mienne était

de diamètre légèrement supérieur au tube (19mm), je l’ai donc

meulée à la dremmel (immobilisée sur un étau) après collage.

Pour finir, j’ai dépoli la demi-sphère au papier de verre 400

/ 600

Des

photos ! Des photos !

Ahhh,

le bonheur de prendre des clichés, son travail terminé ! Grande satisfaction,

pour ma part, et j’espère l’avoir partagé un peu avec vous au

travers de ce tutoriel ! Vous noterez que je n’ai pas mis

de grip, j’aime le look épuré du graflex « tout nu »